Referenties

Sinds 2001 heb ik gewerkt aan verschillende mechanisatie projecten als adviseur, manager bij een system integrator en namens een gebruiker. Hierbij heb ik ervaren hoe deze bedrijven verschillend projecten aanpakken op basis van hun eigen belangen en doelstellingen.

In de periode van 2015-2024 heb ik aan onderstaande projecten gewerkt als projectmanager mechanisatie (CDC KW) en aansluitend als eindverantwoordelijke programmamanager (CDC VERS).

Achtergrond

– Rol van Programmamanager

– Start project in 2020 en oplevering eind 2024

– Scope: Bouw, Mechanisatie, IT, Change, Facility, HR, Finance, Ramp up, Subsidies, Duurzaamheid en Communicatie

– Verantwoordelijk vanaf eerste schetsontwerp site en mechanisatie tot en met einde ramp up

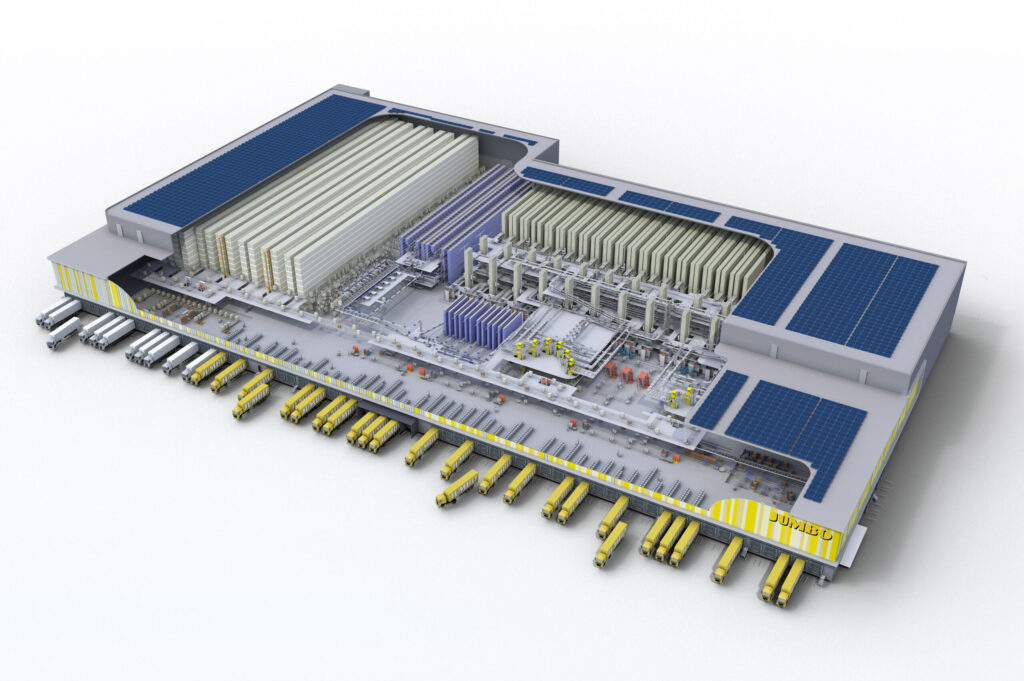

– Gemechaniseerd distributiecentrum Jumbo VERS (+2~4C) te Nieuwegein

– Capaciteit van 4,0 miljoen colli/picks per week voor 3.000 SKU (artikelen)

– Project binnen budget en grotendeels planning (door toedoen faillisement aannemer)

– Oppervlakte circa. 45.000m2 | 29m hoog

Bijzonderheden:

– Faillisement aannemer

– Breaam BRL2020 Outstanding certificaat behaald met score van 88,59%

– Highly Protected Risk Award van FM Global

– PV Installatie met 8.000 panelen, leveren 7.400.000 kWh per jaar

Toelichting

Het VERS distributiecentrum ligt op een terrein ter grootte van ruim 200.000 m2 op bedrijventerrein de Liesbosch in Nieuwegein. Het distributiecentrum is gelegen naast het reeds bestaande distributiecentrum houdbaar (KW) en heeft een oppervlakte van ca. 45.000 m2.

De bouwkundige schil van het distributiecentrum is ontworpen om de inrichting van de mechanisatie heen. Het buitenterrein werd gedefinieerd door enerzijds de benodigde oppervlakte voor de distributiestromen die in een vroegtijdig stadium werden vastgelegd in een transport masterplan .

De volledige logistieke mechanisatie in het distributiecentrum is geleverd door system integrator Witron. Zij kwamen als winnende partij navoren na een tender proces. De basis voor de het ontwerp van de gemechaniseerde oplossing was proven technology door een bewezen leverancier. Dit betekent dat onderdelen en samenbouw van het logistieke mechanisatie systeem voor een langere periode al succesvol zijn toegepast bij andere food retailbedrijven wereldwijd.

Tijdens het ontwerp lagen verschillende er aanvullende uitgangspunten ten grondslag. Ten eerste diende het ontwerp te voldoen aan de hoogste Breeam (BRL2020) certificering. Daarnaast moest er voldaan worden aan de meest geavanceerde sprinklereisen van FM Global. Tot slot werd er in het ontwerp rekening gehouden met toegankelijkheid van de technische installaties (zoals koeltechniek, sprinkler en verlichting) gezien de hoogte en slechte bereikbaarheid van het dak.

Het systeem bestaat uit de volgende subsystemen:

De pallets met goederen die leveranciers leveren worden gecontroleerd op hoeveelheid, kwaliteit, dimensies en temperatuur. Vervolgens worden de pallets opgeslagen in een volautomatische zogenoemde hoogbouw systeem. Hier worden de pallets in een bulk magazijn opgeslagen totdat de verzamellocaties nagevuld moeten worden. De verzamellocaties van het mechanisatiesysteem zijn in drie subsystemen terug te vinden. De locatie waar de producten verzameld worden is afhankelijk van de orders, de artikelkenmerken en of de artikelen handmatig of gemechaniseerd verzameld kunnen worden.

Het hart van het distributiecentrum is het Order Picking Machine (OPM). Hier worden zo’n 50% van de artikelen gemechaniseerd met één van de 30 robots op een rolcontainer geplaatst. Bij het stapelen wordt rekening gehouden met verschillende eigenschappen van het product, maar ook met ordergegevens zoals locatie in een gangpad ten opzichte van andere artikelen op de rolcontainer. Het tweede subsysteem is het AIO (All-in-One) systeem waar relatief kleinere artikelen verzameld worden uit een krat en in een klantenkrat door medewerkers met behulp van een Pick by Light systeem. Daarnaast is het mogelijk om in het AIO volledige kratten automatisch te verzamelen. De kratten worden vervolgens geconsolideerd en automatisch in een rolcontainer geplaatst. De overige, veelal grotere artikelen of met een kwetsbare verpakking worden handmatig verzameld in het derde subsysteem.

Aan het einde van het verzamelproces worden de rolcontainers uit de verschillende gebieden met behulp van rollerbanen getransporteerd naar een verticale opslagbuffer. Hier worden de rolcontainers tussen gebufferd totdat de ritten voor de distributievrachtwagens bekend zijn. De buffer maakt het mogelijk om de rolcontainers in de juiste volgorde aan te leveren. Bij het starten van het laadproces worden de rolcontainers uit de buffers getransporteerd naar verschillende expeditielanen en vervolgens geladen in de oplegger.

De grootste voordelen van de mechanisatie is dat de rolcontainers zo efficiënt mogelijk worden gevuld, waardoor het aantal transportbewegingen wordt verminderd. Daarnaast sluit de volgorde van stapeling van de rolcontainer aan op de wijze waarop de producten in de winkels in de schappen staan. Zo kunnen de producten eenvoudiger verwerkt worden en zijn ze sneller beschikbaar voor de klant. Tot slot maakt de expeditiebuffer het mogelijk om naast om zeer compact de rolcontainers op te slaan en zorgt ervoor dat expeditiemedewerkers en chauffeurs minimale afstanden moeten lopen met de rolcontainers.

Bent u benieuwd wat ik in uw project kan betekenen, neem dan contact met mij op via onderstaande link:

Achtergrond

– Rol van Projectmanager Mechanisatie

– Start project per 2016 en oplevering in 2019

– Scope: Mechanisatie, Installaties mechanisatie gerelateerd, support Facility

– Verantwoordelijk vanaf het eerste schetsontwerpen, tender proces tot en met oplevering

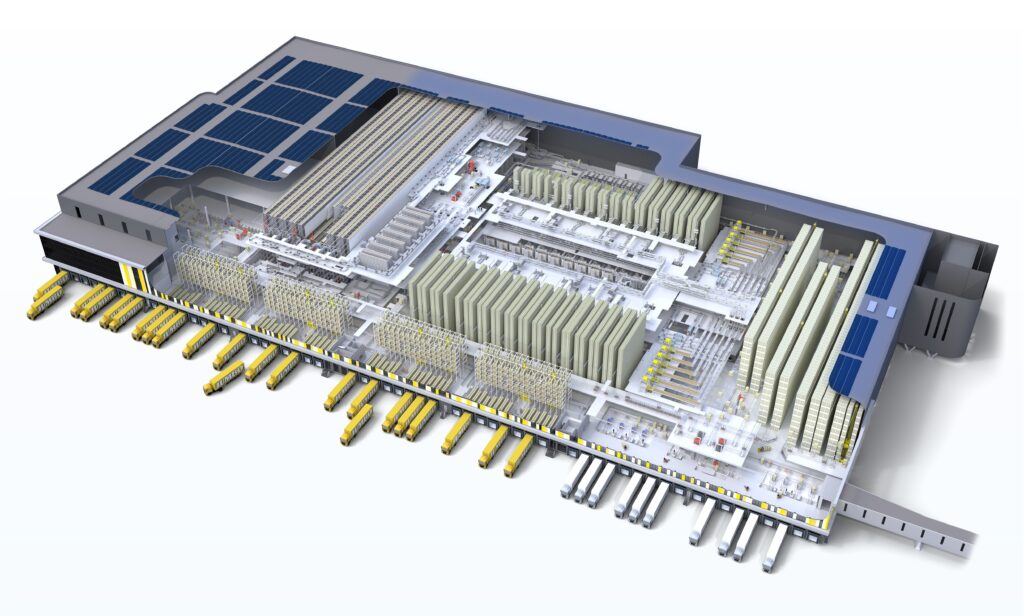

– Gemechaniseerd distributiecentrum Jumbo Houdbaar (+20C) te Nieuwegein

– Capaciteit van 2,6 miljoen colli/picks per week voor 3.000 SKU (artikelen)

– Project binnen budget en planning

– Oppervlakte circa. 42.500m2 | 29m hoog

Bijzonderheden:

– Breaam BRL2014 Outstanding certificaat behaald

– PV Installatie met 13.500 panelen, leveren 4.100.000 kWh per jaar

Toelichting

Het houdbaar (KW) distributiecentrum is als eerste gebouwd op een terrein ter grootte van ruim 200.000 m2 op bedrijventerrein de Liesbosch in Nieuwegein. Het distributiecentrum heeft een oppervlakte van ca. 42.500 m2 en is gelegen naast het distributiecentrum Vers.

Het distributiecentrum is ontworpen om de toekomstige groei in assortiment en omzet volume voor Jumbo op te kunnen vangen. Daarom werd besloten om de mechanisatie gefaseerd te implementeren. Hiermee werd het mogelijk om de capaciteit van de mechanisatie, in volume en assortiment, mee te laten groeien met de behoefte in het supply chain netwerk.

Het pand inclusief installatie werd ontwerpen en gebouwd op basis van de maximale uitbreiding van de mechanisatie. De voetprint van het pand werd bepaald door het kavel grofmazig in te delen in verschillende functionele gebieden (bebouwing, verkeersroutes en parkeer/buffer locaties, etc).

Verschillende uitgangspunten werden tijdens het ontwerp van het gebouw en de mechanisatie toegepast. Ten eerste diende het ontwerp uniek te zijn in haar soort en zonder logo’s herkenbaar zijn. Ten tweede diende het te voldoen aan de hoogste Breeam (BRL2014) certificering.

De basis voor de logistieke mechanisatie was ook hier proven technology en proven supplier, om het risico op een installatie die onvoldoende presteert te voorkomen. Na een tender traject werd system integrator Witron geselecteerd om de volledige logistieke mechanisatie te leveren.

Het systeem bestaat uit de volgende subsystemen:

De pallets met houdbaar goederen die leveranciers leveren worden opgeslagen in een volautomatische groot hoogbouwmagazijn nadat ze zijn gecontroleerd op hoeveelheid, kwaliteit en dimensies. In het hoogbouwmagazijn worden de pallets in een bulk opgeslagen totdat de verzamellocaties nagevuld moeten worden.

De verzamellocaties van het mechanisatiesysteem zijn in drie subsystemen terug te vinden. De locatie waar de producten verzameld worden is afhankelijk van de orders, de artikelkenmerken en of de artikelen handmatig of gemechaniseerd verzameld kunnen worden.

Het hart van het distributiecentrum is het Order Picking Machine (OPM). Hier wordt het grootste gedeelte van de artikelen gemechaniseerd met een robot op de rolcontainer geplaatst. Ten tweede is er het DPS (Dynamic Picking System) systeem waar relatief kleinere artikelen verzameld worden uit een krat en in een klantenkrat door medewerkers met behulp van een Pick by Light systeem. Na het verzamelproces worden de kratten volledig automatisch gestapeld en in een rolcontainer geplaatst. De overige, veelal grotere artikelen of met een kwetsbare verpakking worden handmatig verzameld door medewerkers met voice en verzameltrucks zoals dat wordt gedaan in conventione distributiecentra..

De rolcontainers uit de verschillende gebieden worden met behulp van rollerbanen (conveyors) vervolgens getransporteerd naar verschillende afnamepunten en uitgesorteerd door medewerkers over de expeditievloer. Als de ritten voor de distributievrachtwagens bekend zijn worden de rolcontainers van de expeditievloer getransporteerd en geladen in de desbetreffende oplegger.

Bent u benieuwd wat ik in uw project kan betekenen, neem dan contact met mij op via onderstaande link: